Guide de préparation à

l'installation

Nous vous remercions de votre confiance pour l’investissement de votre nouvelle machine-outil. Vous trouverez ci-dessous les préconisations pour la préparation à l’arrivée de cette dernière. Pour toutes questions complémentaires, n’hésitez pas à nous contacter.

02 51 34 12 12

02 51 34 12 12

1. Introduction

Le guide de pré-installation est prévu pour informer les clients qui ont passé commande d’une machine de découpe laser ADFORM des prérequis avant de démarrer la machine. Vous pouvez nous joindre par téléphone ou par mail pour des informations complémentaires et autres questions.

Il est important de réaliser les opérations détaillées dans les différents chapitres de ce manuel pour démarrer votre machine normalement. En complément des informations que vous nous communiquerez pour préparer votre machine, notre personnel technique organisera la mise en route et les procédures d’installation dans votre usine. Si les chapitres de ce manuel ne sont pas complétés, l’installation ne pourra pas commencer même si la machine a été livrée. Et donc elle ne pourra pas être mise en route.

Vous pouvez nous communiquer par e-mail les photos et documents pour nous informer que les prérequis ont été réalisé

Ce guide est préparé pour une machine de découpe laser fibre de conception standard. Les demandes spécifiques ne sont pas couvertes pas ce guide.

Dans ce cas, les informations communiquées par le service technique seront valables.

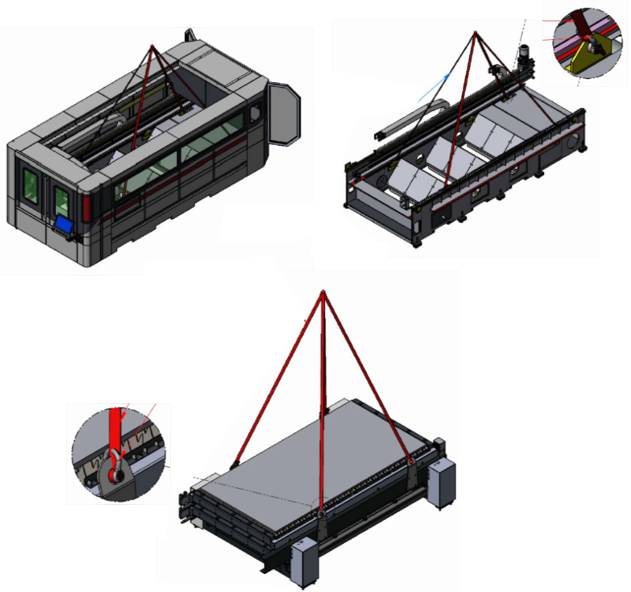

2.Déchargement et installation

Ci-dessous, décomposition des éléments constituants la machine

|

Désignation |

Dimensions (Lxlxh) |

Poids (kg) |

|

Bati machine |

5800 x 2300 x 1900 |

6500 |

|

Table navette |

3800 x 2240 x 1300 |

2300 |

|

Armoire électrique |

1200 x 800 x 1900 |

250 |

|

Refroidisseur |

900 x 700 x 1200 |

160 |

|

Groupe hydraulique |

1200 x 700 x 1200 |

140 |

|

Centrale d’aspiration |

2150 x 1300 x 1950 |

650 |

Les éléments périphériques sont colisées de la manière suivante :

Groupe hydraulique et refroidisseur

Armoire électrique

Centre d'aspiration

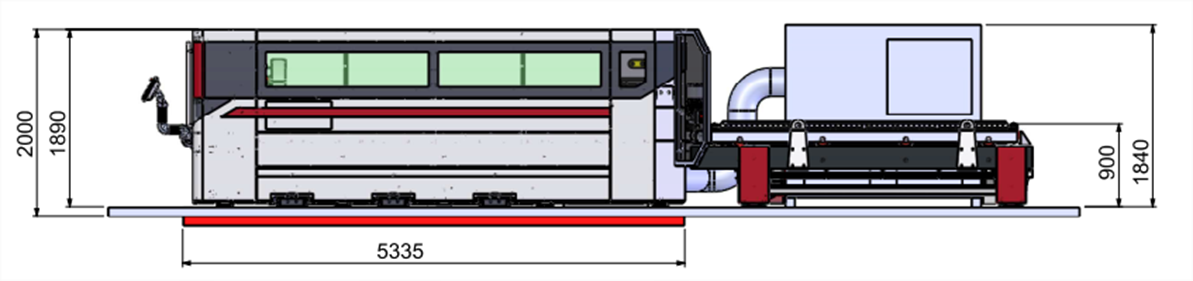

Ci-dessous, plan d’implantation type :

La machine doit etre installée sur un sol dalle béton de niveau (une dalle unique préconisée). Cette zone ne doit pas etre affectée par les vibrations.. Ci apres le conditions environnementales adaptés

- La température de l’air doit se situer entre +5°C et +40°C., avec variaton maxi de 1,1°C/min

- Le taux d’humidité doit être en dessous de 75%.

- La poussière et solvant dans l’environnement doivent être au minimum.

- La machine ne doit pas être placée directement sous la lumière du soleil ou appareil de chauffage.

3. Alimentation électrique

La tension électrique à utiliser pour la machine doit être préparée en tri 380V – 400V. Le neutre et la terre doit être connectés de la même manière.

- 3x380V, 50 Hz, 3Φ+N(Neutre)+G(Terre)

- Un coffret électrique est nécessaire pour alimenter toutes les unités de la machine. Il comprendra les sectionneurs magnéto thermiques principaux et les fusibles de valeurs appropriées

- L’utilisateur est responsable de la fourniture du câble d’alimentation de ce coffret électrique et de faire tout le câblage pour transporter l’alimentation depuis la sortie de ce coffret jusqu’à toutes les unités de la machine.

- une tige de mise à la terre séparée doit être fixée sur la machine de découpe laser. La tige doit être en cuivre et aussi épaisse que possible. Après la mise à la terre, la valeur mesurée doit être en dessous de 0,5 ohm. Des câbles de terre de 16 mm de diamètre doivent être raccordés depuis cette tige à la machine

- La valeur de tension entre le neutre et la terre connectée à la machine doit être en dessous de 1V. Et une tension de 0V doit être mesurée sur la ligne de neutre.

Ci-dessous tableau des puissances requises :

|

Puissance |

500w |

1000W |

2000W |

3000w |

4000W |

6000W |

|

Armoire électrique |

12W/h |

12W/h |

12W/h |

12W/h |

12W/h |

12W/h |

|

Laser |

1,9W/h |

3,5W/h |

6,7W/h |

9,1W/h |

12,1W/h |

18,75W/h |

|

Refroidisseur |

6W/h |

6W/h |

7,7 W/h |

12,8 W/h |

12,8 W/h |

12,8 W/h |

|

Centrale aspiration |

7 W/h |

7W/h |

7W/h |

7 W/h |

9 W/h |

9 W/h |

|

TOTAL (Kw) |

26,9 W/h |

28,5W/h |

33,4 W/h |

40,9 W/h |

45,9 W/h |

52,55W/h |

|

Alimentation (-Kva) |

40 Kva |

40 Kva |

40 Kva |

60 Kva |

80 Kva |

100 Kva |

La section du câble raccordant le boitier électrique et le corps principal de la machine doit être

4x6+6 mm² (3Φ+N+G).

- La section du câble raccordant le boitier électrique et le refroidisseur doit être 3x6+6 mm² (3Φ+G).

- La section du câble raccordant le boitier électrique et la source laser

(Résonateur) doit être 3x6+6 mm² (3Φ+G).

- La section du câble raccordant le boitier électrique et l’aspirateur à poussière doit être 4x6+6 mm² (3Φ+N+G).

4. Refroidisseur

Le refroidisseur a besoin d’eau pure dans son système. Cette eau pure doit être dé-ionisée.

- La valeur de conductivité de l'eau à mettre dans l’unité de refroidissement doit être 40 µS/cm. Cette valeur peut être 30 µS/cm au minimum et 50 µS/cm au maximum.

- 150 litres d’eau pure (eau dé-ionisée) doivent être mise dans le refroidisseur.

- la fourniture de l’eau dé-ionisée est a votre charge

5. Gaz et aspiration

5.1 Arrivée

d’air

Arrivée d’air du sécheur dans la Machine

- L’air du compresseur doit être asséché avant d’arriver dans la machine. Pour cela l’air du compresseur doit être relié au sécheur par un tuyau de 8 mm diamètre. L’utilisateur est responsable de la fourniture de la tuyauterie. Le tuyau d’air doit résister à une pression de 6 bars.

Bouchon d’Admission Pneumatique dans la Machine

- L’air du compresseur doit être transféré aux capuchons d’admission pneumatique dans la machine. Pour cela l’air du compresseur doit être raccordé au sécheur par un tuyau de 8 mm diamètre. L’utilisateur est responsable de la fourniture de la tuyauterie. Le tuyau d’air doit résister à une pression de 6 bars.

Admission d'Unité d’aspiration de Poussière

- L’air du compresseur doit être transféré à la centrale d’aspiration. Pour cela l’air du compresseur doit être relié à l’aspiration pour un tuyau de 8 mm diamètre. L’utilisateur est responsable de la fourniture de la tuyauterie. Le tuyau d’air doit résister à une pression de 6 bars

5.2 Arrivée gaz (oxygène, azote)

La mesure sur le point de raccordement au gaz des tuyaux de gaz auxiliaires ou tuyauterie de gaz doit être de ½″ et de structure intérieure conique.

- Si vous souhaitez faire la réduction avec l’air, le tuyau d’air du compresseur à la machine doit être en ½″ de diamètre et résistant à 15 bars de pression. La mesure au point de connexion du tuyau doit aussi être de ½″ et en structure intérieure conique.

- Les tuyaux de gaz à utiliser doivent être résistants à une pression de 50 bars.

- L’utilisateur est responsable pour la réalisation des connexions entre la machine et le gaz. A L’arrivée des techniciens pour l’installation de la machine les tuyauteries de gaz doivent être terminées.

5.3 Aspiration des fumées

Lorsque l’unité d’aspiration est installée comme montré dans le plan de disposition, les tuyaux nécessaires seront fournis. Sinon l’utilisateur doit fournir un conduit galvanisé de 300 mm de diamètre.

6. Pre-requis compresseur

SPECIFICATIONS DU COMPRESSEUR NECESSAIRE

- Pour l’air requis pour la machine, il faut un compresseur pouvant produire un minimum de débit de 20 m³/heure et une pression constante de 6-8 bars.

- Un compresseur à piston à sec ou à vis doit être utilisé.

- Un sécheur d’air doit être connecté à la sortie du compresseur.

SPECIFICATIONS DU SECHEUR NECESSAIRE

- La pression entrant dans le sécheur doit être de 6-8 bars.

- Les petites particules dans l’air doivent être au maximum de 5 µm.

- Le maximum de condensation des particules de poussière doit être de 5 mg/m³.

- Le maximum de température de point de rosée doit être +3 ̊C.

- La teneur maximum en huile doit être 1 mg/m³.

SPECIFICATIONS DU COMPRESSEUR / SECHEUR / FILTRES POUR DECOUPE A L’AIR

- Pour la découpe d’air il faut un compresseur qui peut produire un débit minimum de

175 m³/heure et une pression d’air fixe de minimum 13 bars.

- Un type à piston à sec, compresseur à vis doit être utilisé.

- Un sécheur d’air doit être raccordé en sortie de compresseur. Spécifications du sécheur d’air

- Pression maximum à produire 13 bars.

- Les petites particules dans l’air doivent être au maximum 0,1 µm.

- Le maximum de condensation des particules de poussière 0,1 mg/m³.

- La température maximum de point de rosée -40 ̊C.

- Le maximum d’huile 0,01 mg/m³.

Les Spécifications des Filtres se connectant à la ligne de séchage d’air avant l’entrée de la machine

- L’air doit être exempt d’huile, de moisissure et de particules fines. Pour cela, des filtres à huile, moisissure et des filtres au carbone doivent être montés sur la ligne d’air

- L’air doit être exempt de solvant et d’aérosol

- Le système de distribution d’air doit être propre, sec et dégraissé.

- Pour obtenir un air conforme à l’état ci-dessus, les filtres ci-dessous doivent être connectés respectivement à la ligne d’air sec à l’entrée de la machine.

- Filtre à particule 40 µ. (Exemple: Festo LFR-1/4-D-MIDI)

- Filtre à particule 5 µ. (Exemple: Festo LFR-1/4-D-5M-MIDI)

- Filtre sensitif avec une perméabilité sensitive de 1 µ. (Exemple: Festo LFMB series)

- Filtre Sensitif avec une perméabilité sensitive de 0,01 µ. (Exemple: Festo LFMA series)

- Filtre au carbone actif (oil baffle). (Exemple: Festo LFX series)

7. Groupe hydraulique

L’unité chargement-déchargement fonctionne avec un système hydraulique. Il faut de l’huile hydraulique HLP ISO 46 XT DTE 25 (ISO 46 HYDRAULIC OIL) pour que le système fonctionne.

- 50 litres de cette huile hydraulique sont utilisés dans notre machine.

- L’huile requise pour l’unité hydraulique est fournie pendant l’installation

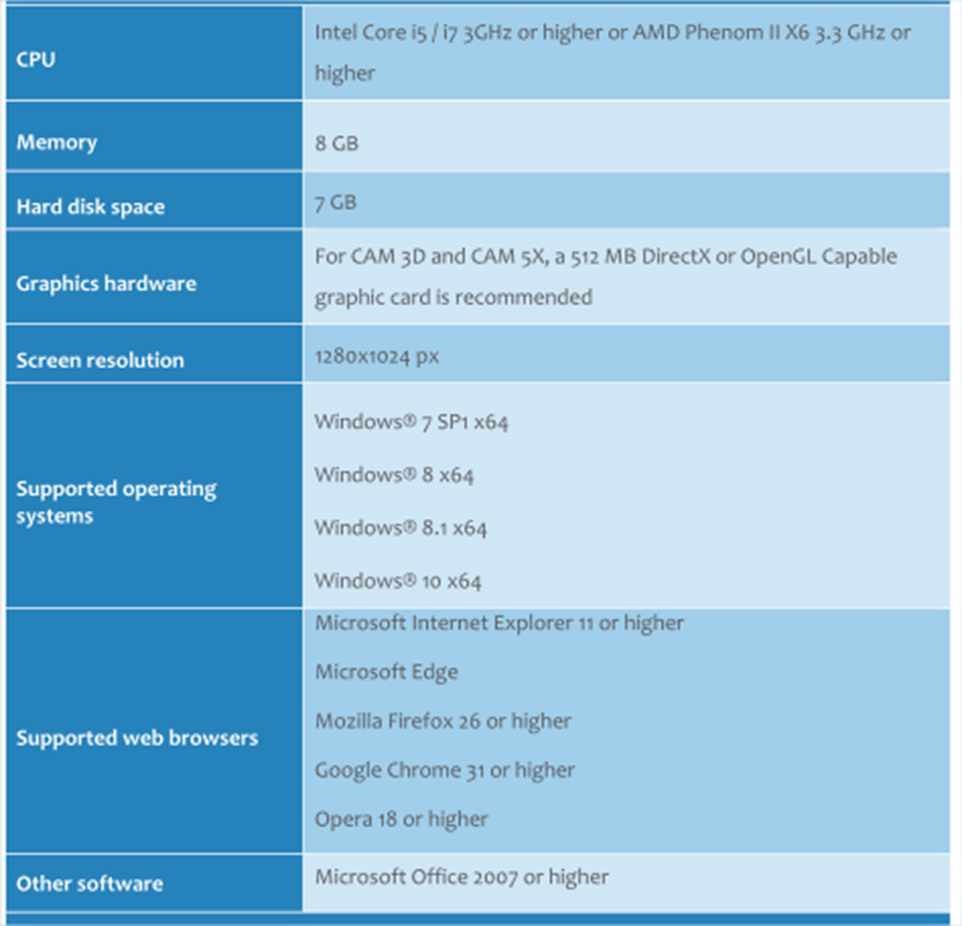

8. Logiciel

9. Check list

Ci-dessous check list pour préparer la mise en service de votre machine

|

1 |

Est-ce que les bons régulateurs pour l’oxygène et l’azote ont été fournis ? |

|

|

2 |

Est-ce que l’oxygène et l’azote sont fournis dans la pureté demandée ? |

|

|

3 |

Est-ce que l’appareillage du gaz et gaz auxiliaires (oxygène et azote) et la machine est fait comme demandé ? |

|

|

4 |

Est-ce que le réseau électrique alimentant en tension a été fait comme spécifié ? |

|

|

5 |

Est-ce que la tige de terre et la mise à la terre ont été faites comme demandé? |

|

|

6 |

Les connexions au réseau ont-elles été vérifiées et sont-elles prêtes ? |

|

|

7 |

Un compresseur aux spécifications données a t’il été monté ? |

|

|

8 |

Un sécheur d’air a t’il été ajouté/monté sur la sortie de compresseur ? |

|

|

9 |

Est-ce que le sol où sera installée la machine a été vérifié ? Le sol est-il prêt pour l’installation de la machine ? |

|

| 10 |

Est-ce l’emplacement de l’installation de la machine a été nettoyé et préparé ? |

|

|

11 |

Les équipements de manutention (grue, lavage) seront disponibles le jour de la mise en place au sol de la machine ? |

|

|

12 |

Les conditions environnementales sont-elles assurées selon les prérequis ? |

|

13 |

Le personnel pour la programmation, l’installation de la machine et la maintenance a t’il été désigné ? Ces personnes seront-elles prêtes pendant l’installation de la machine et ensuite pour la formation ? |

|

|

14 |

Les matériaux pour les tests de coupe pendant l’installation ont-ils été préparés ? |

|

15 |

Les quantités nécessaires d’huile hydraulique de la marque indiquée pour le système hydraulique ont-elles été approvisionnées ? |

|

|

16 |

L’ordinateur aux spécifications requises pour l’utilisation du logiciel CAO/FAO a-t-il été fourni ? |

|

didelon@didelon.fr

didelon@didelon.fr